Введение

Плазменная обработка применяется во многих отраслях промышленности: в производстве полупроводниковых приборов (очистка подложек перед нанесением функциональных тонкопленочных слоев; травление поверхности в процессе изготовления микросхем) [1]; в оптических приборах (очистка поверхности линз телескопов и зеркал [2]; в медицине (активация поверхности скальпеля для нанесения антикоррозийного слоя металла; очистка катетеров и дыхательных масок) [3] и в других областях, например, при производстве резинотехнических и пластиковых изделий [4], где требуется удалить загрязнения с поверхности, активировать поверхность, произвести травление микроструктур или модифицировать приповерхностный слой. Операции предварительной подготовки поверхности являются обязательными практически в любом технологическом процессе производства изделий микро и наноэлектроники, оптики, фотоники и др. Требуемая чистота поверхности в ряде случаев достигается жидкостной химической очисткой [1]. Преимуществом плазменной очистки над жидкостной является отсутствие продукта реакции, который зачастую токсичен и вреден для окружающей среды и здоровья человека.

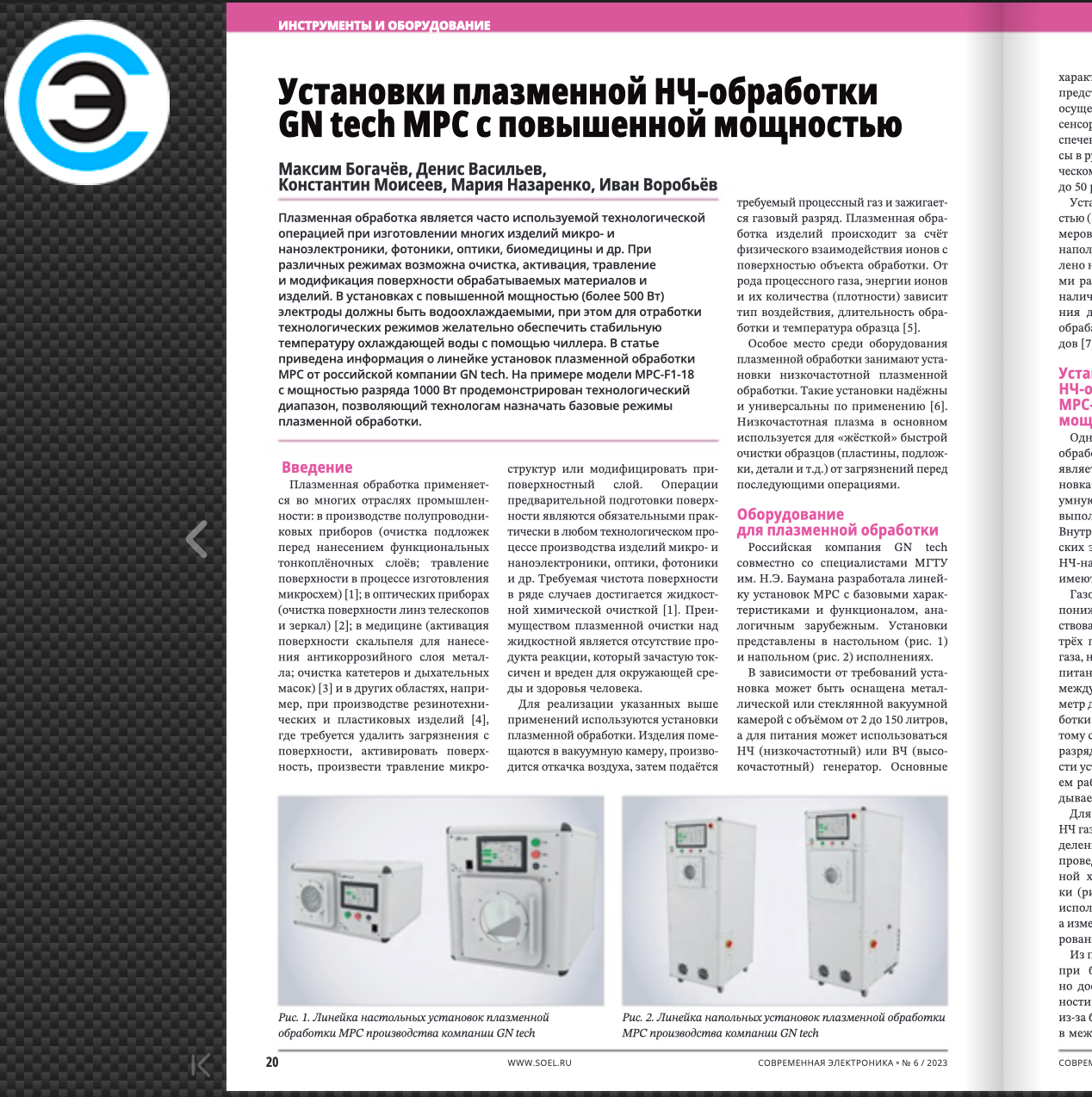

Для реализации указанных выше применений используются установки плазменной обработки. Изделия помещаются в вакуумную камеру, производится откачка воздуха, затем подается требуемый процессный газ и зажигается газовый разряд. Плазменная обработка изделий происходит за счет физического взаимодействия ионов с поверхностью объекта обработки. От рода процессного газа, энергии ионов и их количества (плотности) зависит тип воздействия, длительность обработки и температура образца [5].

Особое место среди оборудования плазменной обработки занимают установки низкочастотной плазменной обработки. Такие установки надежны и универсальны по применению [6]. Низкочастотная плазма в основном используется для «жесткой» быстрой очистки образцов (пластины, подложки, детали и т. д.) от загрязнений перед последующими операциями.

Заключение

Плазменная обработка является востребованным методом подготовки поверхности перед последующей обработкой, позволяющий очищать, активировать и травить поверхность изделия без вреда для окружающей среды и здоровья человека. Серийно выпускаемые российской компанией GN tech установки плазменной обработки MPC полностью удовлетворяют всем требованиям, предъявляемым к оборудованию подобного класса. При выборе установок с повышенной мощностью более 500 Вт, например, модели MPC-F1-18, следует учитывать необходимость водяного охлаждения электродов. Для стабильности процесса обработки крайне желательно обеспечить стабильность параметров охлаждающей воды (температуру и поток), для чего рекомендуется использовать чиллеры (системы замкнутого водяного охлаждения).

Измерение ВАХ установки показывает, что стабильные технологические режимы реализуются в широком диапазоне давлений от 9·10-2 до 1,5 мбар. Эти рекомендации предназначены для технологов при отработке параметров технологического процесса и составления рецептов обработки, а также позволяют сократить количество предварительных экспериментов.

Полный текст статьи Вы можете прочитать по ссылке https://www.soel.ru/magazines/PRINT/SoEl_2023-6pr/index.html#20

Или написать нам! Мы с радостью с Вами им поделимся!